zonder context geen informatie

Ondanks de enorme ontwikkeling in de proces automatisering afgelopen decennia, is weinig veranderd op het gebied van HMI ontwerp met als resultaat dat de operator interfaces onvoldoende inzicht geven in de status van het proces.

De afgelopen jaren heeft men onderzoek gedaan naar industriële zakelijke verliezen en ongelukken veroorzaakt door gebrekkige interfaces. De meest voorkomende oorzaak van de fouten en ongelukken was, dat de operators niet beschikten over de juiste informatie om adequaat in te grijpen op het moment dat een abnormale situatie zich voordeed. De hoeveelheid beschikbare data was overweldigend, maar de hulpmiddelen voor de operators, om deze data juist te interpreteren ontbrak.

Om de operator voldoende inzicht te geven in de status van het proces is het nodig om de wijze waarop de afgelopen jaren HMI’s zijn ontworpen te analyseren en zodanig aan te passen dat de operator van de juiste informatie wordt voorzien.

Het onderzoek richtte zich als eerste op de beschikbare hoeveelheid data en de presentatie daarvan. Data op zichzelf is geen informatie maar heeft context nodig om juist geïnterpreteerd te kunnen worden. Belangrijk is de wijze waarop de context aangeboden wordt.

Het overgrote deel van de beschikbare data wordt gepresenteerd als losse numerieke waarden op een scherm. Bijbehorende informatie moet opgevraagd worden of de operator moet deze kennis bezitten. Interpretatie en handelen vergt verhoogde mentale inspanning van de operator.

Nieuw ontworpen elementen moeten de operator in een oogopslag van de juiste informatie voorzien.

ANSI/ISA – 101.01 Human Machine Interfaces for Process Automation Systems.

Analoog

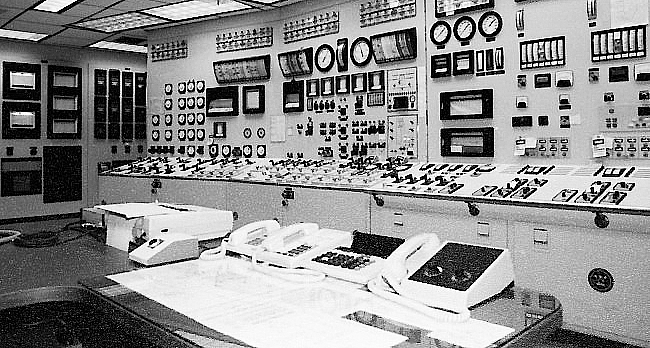

In de dertiger – veertiger jaren van de vorige eeuw ontstonden de eerste operator ruimten. Deze ruimten bestonden uit logisch gegroepeerde instrument panelen waarmee het proces bestuurd werd. Meerdere proces waarden werden geplot voor archivering en alarmen werden gepresenteerd op separate panelen.

Voordelen:

- De status van het proces is makkelijk te overzien door langs de panelen te lopen.

- Gemeten waarden en trends zijn direct in het zicht van de operator.

- De te presenteren alarmen zijn zorgvuldig geselecteerd.

Nadelen:

- Wijzigingen in het proces en toevoegen van nieuwe instrumenten of alarmen hebben een enorme impact op de panelen, leidingen en de ruimte en brengen hoge kosten met zich mee.

- Overdracht van proces informatie naar andere locaties onpraktisch.

Operator ruimte met instrument panelen

Data Presentatie

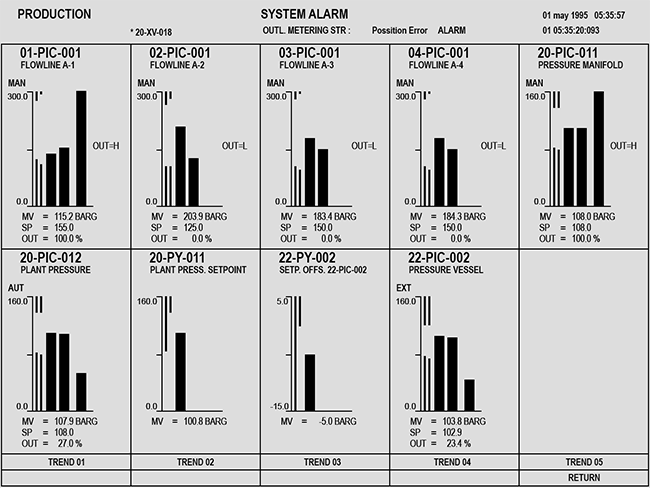

De komst van de DCS systemen werd gezien als een grote stap voorwaarts. De proces signalen werden gemonitord door een computer en het instrumenten paneel werd vervangen door displays. Grafische mogelijkheden waren gelimiteerd en de displays werden dan ook gebruikt om data te presenteren. De eerste interfaces waren groep displays gebaseerd op instrument panelen. Op de displays was plaats voor 8 – 10 blokken met data.

Voor de operator verdween het totaal overzicht van het proces en er moest geschakeld worden tussen meerdere displays om inzicht te krijgen van de proces status. Om veranderende condities van het proces buiten het blikveld van de operator kenbaar te maken werden steeds meer alarmen geconfigureerd. In de tijd van de instrument panelen beschikte een operator werkplek over ongeveer 50 alarmen. Een DCS systeem genereerde al snel 3000 alarmen.

Voordelen:

- Systeem is flexibel, wijzigingen in het proces en toevoegen van data gaat relatief eenvoudig.

- Ruimte besparend ten opzichte van instrument panelen.

- Overdracht van proces informatie naar andere locaties mogelijk.

Nadelen:

- De status van het totale proces is alleen te verkrijgen door langs alle displays te navigeren.

- Grote toename configureren van alarmen om operators te waarschuwen voor conditionele veranderingen van het proces.

- Meer mentale belasting van de operator bij het interpreteren van data.

DCS groep display

P&ID

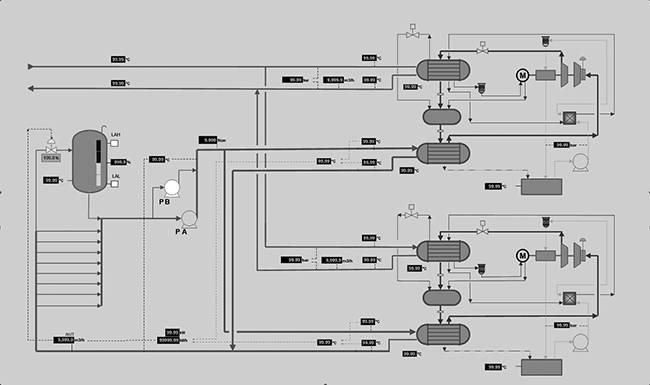

De DCS systemen evolueerden snel en het werd mogelijk om complexere grafische afbeeldingen te creëren zoals leidingen, equipment en actuele proces waarden. Met de verbetering van grafische mogelijkheden en beschikbaar kleuren palet ( begin 8 kleuren naar heden meer dan 16 miljoen kleuren) was het mogelijk conditionele veranderingen, gebaseerd op de actuele proces waarden, te presenteren. De vernieuwde mogelijkheden werden gebruikt om displays te bouwen op basis van P&ID’s. Ten opzichte van de groep displays lijkt dit een grote verbetering maar de nadelen, zoals eerder beschreven, worden niet weggenomen.

Display gebaseerd op P&ID

Processen worden steeds complexer en de data stroom groter en groter maar de operator interfaces worden ontworpen op basis van voorbeelden van 15 tot 20 jaar geleden. De tijd van beperkte regels, kennis en mogelijkheden op het gebied van computer interfaces.

Door de grote toename van data en displays neemt het risico van verkeerde interpretatie toe met alle gevolgen van dien.

High Performance

De HMI Evolutie tijdlijn geeft aan dat met de komst van DCS systemen, de voordelen van de instrument panelen zijn getransformeerd tot nadelen en omgekeerd, maar ondanks de evolutie van de DCS systemen zijn de nadelen onveranderd gebleven. Er is veel effort gestoken in de ontwikkeling van systemen maar te weinig aandacht hoe deze effectief te gebruiken.

Juiste informatie is van het grootste belang bij het nemen van beslissingen. Actuele proces waarden is data maar zonder context geen informatie.

De meetwaarde 21.6°C geeft de actuele temperatuur aan maar is deze te hoog of te laag, is deze temperatuur optimaal of wordt de limiet waarde bijna bereikt. Alles hangt af van de kennis van de operator en de mogelijkheid om aanvullende informatie op te vragen. De locatie op een P-ID gebaseerd display voorziet de meetwaarde van enig context maar vergt mentale inspanning van de operator voor een juiste interpretatie.

Bill Hollifield, Dana Oliver, Ian Nimmo & Eddie Habibi

High Performance HMI handbook. ©2008 by PAS

Uit onderzoek komt naar voren dat de mens zeer visueel is ingesteld. De vroegere analoge paneelmeters verenigen data en context zodat de operator met een blik op de meter alle benodigde informatie krijgt.

Op basis van het onderzoek zijn nieuwe dynamische elementen ontwikkeld die de operator van alle benodigde informatie voorzien zonder extra handelingen te moeten verrichten. In deze elementen zijn Data en Context samengevoegd. Als voorbeeld de bewegende analoge indicator:

Samenstelling Analoge Indicatie

Het volgende voorbeeld laat het verschil zien tussen een conventioneel, op een P&ID gebaseerd, display met verschillende meetwaarden en een display waarbij dezelfde meetwaarden worden gevisualiseerd met behulp van de nieuw ontwikkelde analoge elementen.

In een oogopslag is de zien of de meetwaarden zich in het gewenste operationeel gebied bevinden en welke waarden aandacht nodig hebben en eventueel bijgesteld moeten worden.

Compressor HMI P&ID stijl vs. High Performance

Met behulp van de nieuw ontwikkelde analoge elementen kunnen verschillende procesunits gepresenteerd worden. Door verschillende procesunits waaruit een productielijn bestaat op een display te plaatsen krijgt de operator een duidelijk overzicht van de actuele situatie van het productieproces.

Een voordeel van de vroegere instrumentpanelen, namelijk de status van het proces is makkelijk te overzien, is hierbij ondergebracht in het DCS systeem.

analoog context.pdf