HMI Evolutie

Veel processen zijn 15 jaar of langer geleden geautomatiseerd in een tijd dat de procesautomatisering nog in de kinderschoenen stond. Intussen is er veel veranderd; hardware verouderd en computer systemen geëvolueerd. De ondersteuning voor de verouderde hardware en software is gestopt.

Voor menig bedrijf is de tijd aangebroken om de verouderde systemen te vervangen, hetzij in zijn totaliteit hetzij gefaseerd. In beide gevallen wordt het grootste gedeelte van het beschikbare budget besteed aan “state of the art” hardware en software. De rest van het budget wordt besteed om de bestaande HMI over te zetten naar het nieuwe operating system. Om redenen van tijd en geld wordt de bestaande HMI geconverteerd door middel van een, meestal beschikbare, migratie applicatie.

Resultaat: Hypermoderne, miljoenenproductie wordt bediend vanaf een HMI die decennia geleden ontwikkeld is op basis van de weinige kennis, summiere richtlijnen en beperkte mogelijkheden van toen.

ANSI/ISA-101

Sinds de komst van Distributed Control Systems zijn productieprocessen verregaand geautomatiseerd. De automatisering laat de productieprocessen effectiever verlopen en verhoogd het rendement. De geautomatiseerde processen worden constant gemonitord en bestuurd op basis van reageren (ingrijpen) bij abnormale situaties zoals; laag alarmen, hoog alarmen of storingen. Ondanks de enorme ontwikkeling in de computer industrie en de verregaande automatisering is het productierendement niet gelijkwaardig gestegen en is de “downtime”, evenals het aantal ongelukken, niet drastisch verminderd. Uit onderzoek is gebleken dat een omslag in de manier van proces besturen nodig is, van reactief naar proactief.

Proactief betekent dat de operator zich te allen tijde bewust moet zijn van de actuele situatie en op basis van goede informatievoorziening het proces moet bijsturen voordat een abnormale situatie zich voordoet. Om de operator van de juiste hulpmiddelen te voorzien voor het juist interpreteren van alle beschikbare data is het noodzakelijk de HMI herzien. Er zijn nieuwe richtlijnen opgesteld voor het ontwerpen, implementeren en onderhouden van Human Machine Interfaces voor Industrial Plant Operations. Met behulp van deze richtlijnen wordt de beschikbare data op zodanige wijze gepresenteerd dat de operator in staat gesteld wordt het proces zo soepel en efficiënt mogelijk te laten verlopen. De nieuwe richtlijnen vormen een belangrijke basis in de HMI ontwikkeling.

ANSI/ISA-101

De afgelopen jaren heeft men onderzoek gedaan naar industriële zakelijke verliezen en ongelukken veroorzaakt door gebrekkige interfaces. Op basis van het onderzoek zijn nieuwe richtlijnen opgesteld voor het ontwerpen, implementeren en onderhouden van Human Machine Interfaces voor Industrial Plant Operations ondergebracht in de norm:

ANSI/ISA – 101.01 Human Machine Interfaces for Process Automation Systems.

De HMI ontworpen volgens deze richtlijn noemt men ook wel High Performance HMI.

Bill Hollifield, Dana Oliver, Ian Nimmo & Eddie Habibi

High Performance HMI handbook. ©2008 by PAS

In de ontwikkelingsfase van de richtlijn heeft het Abnormal Situation Management consortium (ASM) in samenwerking met Nova Chemicals een onderzoek gedaan naar verbeterde procesbediening gebaseerd op High Performance HMI.

Met behulp van een geavanceerde simulator moesten operators identieke storingen en abnormale situaties detecteren en erop reageren.

De resultaten waren duidelijk. Met behulp van de High Performance HMI konden meer operators consequent abnormale situaties detecteren lang voordat een alarm werd geactiveerd.

De situaties werden in veel minder tijd afgehandeld en met een veel hoger slagingspercentage.

Doel |

Traditionele HMI |

High Performance HMI |

Resultaat |

|---|---|---|---|

| Signaleren abnormale situatie voor alarmering. | 10% van de tijd | 48% van de tijd | Toename met factor 5 |

| Succes percentage afhandeling abnormale situaties. | 70% | 90% | 37% ten opzichte van basis scenario |

| Tijd benodigd voor oplossen abnormale situaties. | 18,1 minuten | 10,6 minuten | 41% reductie |

Het resultaat gerelateerd aan historische incident cijfers betekent een jaarlijkse besparing van $800.000 voor 1 ethyleen plant, door over te stappen naar High Performance HMI.

Het onderzoek toont aan dat het de moeite loont om de bestaande HMI te evalueren en aan te passen met behulp van de nieuwe richtlijnen.

Optimalisatie

Gezien alle ontwikkelingen in de procesindustrie is het van belang om niet alleen bij nieuwbouw maar ook bij migratie projecten de HMI volgens de laatste richtlijnen aan te passen. Conversie kan daar een belangrijke rol in spelen, niet als eindresultaat maar als vertrekpunt. Het voordeel van converteren is niet alleen dat de bestaande lay-out maar ook alle I/O overgenomen wordt.

Na de conversie kunnen dynamische elementen worden vervangen, kleuren kunnen worden aangepast en zowel ingesloten trends als links naar trend, info- en parameter displays worden toegevoegd. Door relatief kleine ingrepen wordt de verouderde HMI geoptimaliseerd en voldoet deze aan de richtlijnen. Hierdoor is de informatievoorziening verbeterd en het kleurgebruik verminderd. De operator wordt hierdoor beter ondersteund bij het interpreteren van het proces en het nemen van beslissingen waardoor stress en vermoeidheid worden gereduceerd.

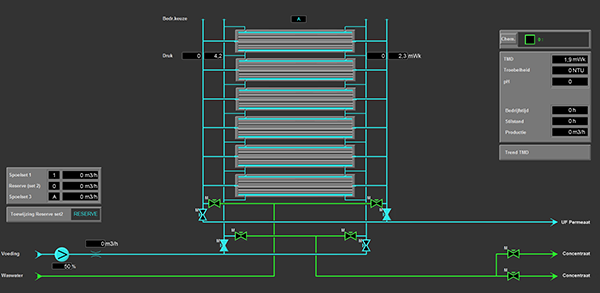

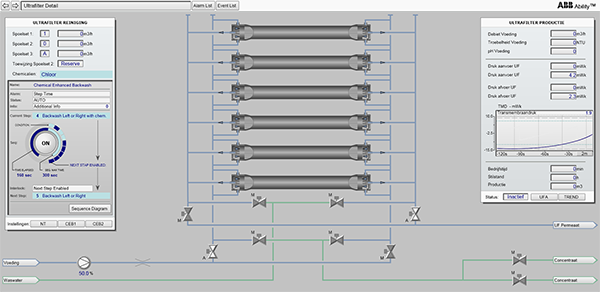

Ter illustratie een voorbeeld van een ultrafilter display na conversie en na optimalisatie. Het geoptimaliseerde display bevat dezelfde I/O als het geconverteerde display, de dynamische elementen vervangen door High Performance elementen. Er is een duidelijke scheiding aangebracht in productie en reiniging.

Ultrafilter reiniging additionele info:

- type reiniging

- gebruikte chemicaliën

- status reiniging

- links voor directe toegang tot verschillende instellingen displays t.b.v. het reinigen.

Ultrafilter productie additionele info:

- productie status

- ingesloten trend Transmembraandruk

- Tijdspanne trend direct aanpasbaar

- Links voor directe toegang tot verschillende instellingen en trend displays t.b.v. de productie

Ultrafilter display na conversie.

Ultrafilter display na optimalisatie.

Optimalisatie

De verregaande automatisering van productieprocessen heeft ook consequenties voor de HMI. Om het productieproces zo vloeiend en efficiënt mogelijk te laten verlopen is een verandering van proces besturing noodzakelijk, van reactief naar proactief. Om de operator hulp te bieden bij het proactief besturen van het proces zijn nieuwe elementen ontwikkeld voor het ontwerpen van een nieuwe HMI of het optimaliseren van de bestaande HMI.

Wanneer de tijd is gekomen om verouderde systemen te vervangen is het raadzaam de bestaande HMI te evalueren en te optimaliseren, zodat optimaal gebruik kan worden gemaakt van de mogelijkheden die de nieuwe hardware en software biedt.

Conversie biedt de mogelijkheid om de bestaande HMI in korte tijd om te zetten naar het nieuwe bedieningsplatform. Waarna de geconverteerde HMI als basis dient voor het optimalisatie traject.

download artikel:

HMI Migratie.pdf